汽车刹车盘是汽车制动系统中不可或缺的重要零部件。为了保证刹车盘的制动稳定性、无噪音和不抖动,对刹车盘进行机械加工的刹车盘专用立车,技术要求自然也非常严苛。下面是刹车盘加工的相关工序。

刹车盘加工工序的重点在于保证尺寸精度和几何公差要求,特别是两处刹车端面的平行度要求。根据不同的刹车盘,车削加工通常分为2道工序(粗车+精车)或3道工序(粗车+半精车+精车)。分为3道工序加工时,一是为了平衡节拍,二是为了将粗、精加工彻底分开,以满足较高的工序能力指数(Cpk值)要求。

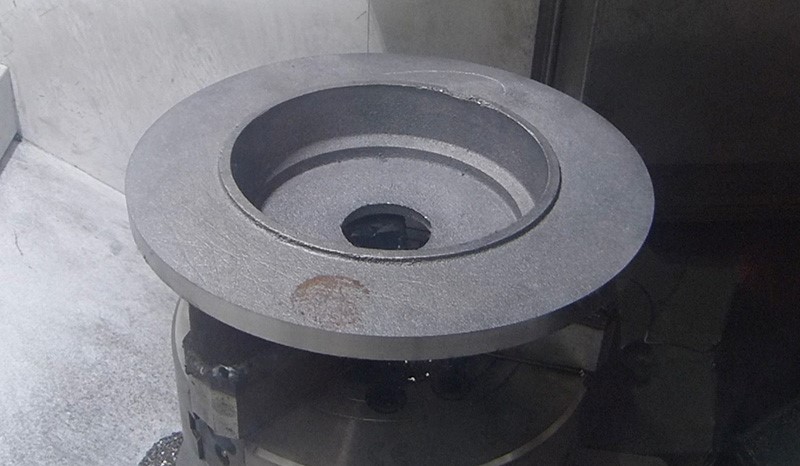

等待车削加工的刹车盘毛坯

在刹车盘粗车工序中,以刹车盘大端面为粗加工基准,轴向定位,并夹通风槽。然后进行粗加工,包括切削安装法兰面和安装孔,以及切削刹车面。为保证两个刹车面的厚度相等,采用夹通风槽的特殊工装,使刹车面的厚度均匀,受热和散热速率一致,从而防止在制动时因高温状态下的变形不均而影响制动效果。

刹车盘粗车加工

刹车盘精车工序。以小端安装法兰端面为基准,实现轴向定位,夹具撑内孔,粗精车大端内孔及外圆,夹刀同时精车两刹车面。本序重点保证两处刹车面的平行度及平面度要求,为减小单刀切削时因切削力集中引起的工件变形,采用上下双刀同时切削端面的工艺,实现两处刹车面的平行度要求,由于上下两刀产生的切削力相互抵消,可大幅提高加工精度,减少变形量。

刹车盘精车加工

刹车盘加工设备选择。刹车盘是典型的盘类薄壁零件,加工内容主要是车削,加工难度在于如何保证成品尺寸和形位精度。由于部分刹车盘的直径较大,超出了卧式车削中心的加工范围,因此工件的夹紧和找正都比较困难。为了提高工艺刚性、加工效率和降低工人劳动强度,刹车盘专用立车已成为目前主流的刹车盘加工设备,并逐步淘汰了传统的卧式加工方式。

刹车盘专用立车

LYV-SD500A刹车盘专用立车可实现刹车盘/刹车毂类工件的粗精一体加工,床体、立柱等铸件采用热对称式箱型筋板结构,主轴与卡盘采用立式设计,配有一个车削主轴和两个对应分区刀位(可选排刀或刀塔),X/Z轴均采用大跨距设计,可承受重切削时的强大抗力,适用于刹车盘/毂类产品的高精度、自动化批量生产。